Каталог

Пятница, 23 марта 2018 10:26

Качество – понятие философское

короткая ссылка на новость:

На рубеже тысячелетий мир переживает технологическую революцию, которую по своему значению можно сравнить с переходом человечества от камня и дерева к металлу. Речь о композиционных материалах. Правда, их внедрение связано с немалыми трудностями. Необходимы новые методы расчетов, испытаний и контроля качества изделий. Мы полагаем, неограниченному кругу читателей nix.ru будет интересно узнать о технологии, которая позволит не опасаться, что инновационное композитное крыло новейшего российского самолета МС-21 отвалится прямо в воздухе.

Лазерный звон

«Качество – это философское понятие. Его нельзя повысить. Его можно только обеспечить», – так обозначил тему заседания Комиссии по стандартизации Союза машиностроителей России, состоявшегося 4 декабря 2017 года в «Рособоронэкспорте», Алексей Шалин, глава Комиссии.

На практике эта философия требует жесткого контроля параметров выпускаемых изделий, что в случае с композитами не всегда просто сделать. К примеру, углепластик, из которого изготавливают крыло для МС-21, состоит из множества слоев углеткани, соединенных связующим материалом. Малейший дефект, пузырек воздуха или расслоение могут привести к катастрофе. Обычно для контроля качества композитов применяют ультразвук или томографию. Но авиационные конструкции, как правило, имеют сложную форму и большие габариты, что затрудняет проведение измерений. О том, как преодолеть эти сложности, в совместном докладе рассказали Борис Рапопорт, генеральный директор ООО «СофтИнжиниринг» и Андрей Громов, зам. ген. директора этой же компании. Впрочем, речь не только об авиации и композитах. Тема доклада: «Лазерно-ультразвуковые методы обеспечения качества продукции».

Громов: «На сегодняшний день Китай вкладывает в перспективные методы неразрушающего контроля, в первую очередь в лазерно-ультразвуковой метод, до 10 млрд долларов в год. США – на этом же уровне. Европа – чуть позади».

Рапопорт: «Кстати, китайцы половину из этих 10 млрд тратят на медицину. Они поставили задачу вообще уйти от рентгена в медицине и полностью перейти на ультразвук. Но это не тема нашего совещания».

Громов: «В лазерно-ультразвуковом методе для генерации зондирующего импульса используется лазер, а точнее – термоэффект, который возникает в материале при воздействии на него луча лазера. Контролируемый объект облучается лазерным импульсом, который длится порядка 10 нс. Этот импульс поглощается в приповерхностной области, где происходит быстрое тепловое расширение и генерируется широкополосный зондирующий импульс. Возможна полностью бесконтактная регистрация интерферометрическими, то есть оптическими методами на расстоянии от объекта, что позволяет перейти к технологическим скоростям контроля. Единственное ограничение – нам трудно работать с поверхностями с повышенной шероховатостью».

Громов: «Лазерно-ультразвуковая дефектоскопия выгодно отличается от рентгеновской томографии, которая является опасным и не вполне технологичным, требующим значительных временных затрат методом неразрушающего контроля, не говоря о финансовой составляющей, когда стоимость рентгеновского томографа начинается от 800 тыс. евро. Рентгеновские методы также не могут определять тепловые и механические свойства исследуемых материалов».

Громов: «Лазерно-ультразвуковая дефектоскопия обладает значительными преимуществами и в сравнении с традиционным ультразвуковым контролем, под которым понимаются методы с пьезоэлектрической генерацией зондирующего импульса и пьезоэлектрической же его регистрацией. Такие методы требуют либо непосредственного контакта преобразователя и исследуемого объекта, либо погружения объекта в жидкость, из-за чего невозможно проводить тестирование детали при повышенной температуре и чрезвычайно сложно контролировать детали на конвейере. Сложности возникают и при контроле изогнутых деталей».

Громов: «Проектирование лазерных ультразвуковых систем – это суперкомпьютерная задача, включающая в себя моделирование теплопроводности, решение задач теории упругости, а также моделирование оптической части».

Рапопорт: «Почему у нас произошел прорыв в создании этой технологии? У нас была достаточно сильная физика и математика, но мы не могли моделировать, нам не хватало вычислительных мощностей. Но после того как нам выделили 30 терафлопов, мы смогли промоделировать распространение сигнала и от метода физико-математического тыка перешли к правильной постановке задачи».

Рапопорт: «На МАКСе представители одного их китайских НИИ не вылезали с нашего стенда и были готовы закупить все, хотя у нас пока лишь лабораторная установка. Но «железо» никому особо не интересно. Китайцев интересовали наши возможности по моделированию, наше программное обеспечение».

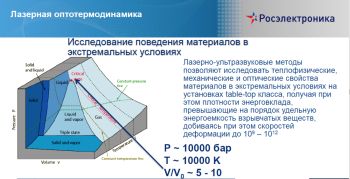

Громов: «Лазерно-ультразвуковой метод позволяет проводить исследование материалов при экстремальных давлениях и температурах, – это десятки тысяч атмосфер и десятки тысяч кельвинов. Поскольку такие условия создаются локально, то они могут быть получены без применения таких методов, как взрыв, электровзрыв или газовые пушки. Это позволяет на настольной установке исследовать характеристики теплозащитных покрытий, определять их температуру плавления и испарения, что другими методами сделать сложно и дорого. Эти возможности применимы в космической и атомной промышленности».

Громов: «Аналогичные работы ведут лаборатории Министерства энергетики США в Ливерморе и Лос-Аламосе и наш Ядерный центр в Сарове. Но их исследования ведутся применительно к специфике атомной промышленности, а наши работы позволяют исследовать материалы для авиации и космоса, например – покрытия из композиционных материалов».

Громов: «Лазерно-ультразвуковая система производительностью 14 м2 в час внедрена на Lockheed Martin для контроля композитных панелей сложной формы для истребителей F22 и F35. Аналогичная система с областью сканирования 6x4 м внедрена на Airbus для контроля панелей А350».

Рапопорт: «Мы работаем с Крыловским центром, головным институтом в судостроении России. США, Франция, Англия, Германия – ведущие разработчики подводных лодок активно развивают композитную тематику, и если удастся довести до практического использования гребные винты из углепластиков, то это будет прорыв в обеспечении бесшумности».

Рапопорт: «На прошлой неделе в этом же зале было совещание по бортовой радиоэлектронной аппаратуре. И там было сказано, что несмотря на то, что все предприятия военно-промышленного комплекса имеют систему управления качеством, Минобороны крайне недовольно состоянием дел в производстве бортовой радиоэлектронной аппаратуры. Выступающие откровенно признавались, что головные заказчики не готовы принимать отечественные комплексы бортовой радиоэлектроники ни в вертолетостроении, ни в авиации. И мы договорились, что будем работать с «Росэлектроникой» и «Ростехом» над созданием сквозной системы контроля качества, в которой лазерный ультразвук будет выполнять проверку электронной компонентной базы».

Рапопорт: «Можно получить полный паспорт сварного шва с точки зрения остаточных напряжений. Можно узнать в том числе и то, переваривался ли шов или нет. Это важно для атомных проектов, но не только для них. В Японии одна из автомобилестроительных компаний уже внедрила роботизированный комплекс, который после сварочного робота сразу тестирует качество шва. Можно в режиме реального времени менять сварочную программу. Аналогичная установка создается и в Европе».

Громов: «Что касается прецизионной планометрии, то нами была разработана установка с точностью измерения до 5 микрон для контроля геометрии нарезных стволов. Что интересно: для сравнения результатов контролируемый ствол был отдан на рентгеновскую томографию, и получилась занятная ситуация. Размер бокселя томографа – 16 микрон, а заявляемая точность, с которой они выдали результат, – меньше 1 микрона. Они, конечно, рассказали про суббоксерную интерполяцию, после чего мы их попросили предоставить алгоритмы, чтобы понять, как проводится аппроксимация. Нам ответили, что вопрос, конечно, правильный, но алгоритмов мы не получим. И так сейчас происходит практически со всем закупаемым за рубежом измерительным оборудованием».

Рапопорт: «У нас все программное обеспечение – наше, наш российский исходный код, и, конечно, мы готовы его предоставлять и приспосабливать для соответствующих нужд. В Россию официально не поставляется из-за рубежа оборудование квалитета выше 10 микрон, а нам для решения очень многих задач нужно и 5 микрон, и 2-3 микрона. Надо начинать внедрять эту технологию, иначе нам композитный МС-21 мерить будет просто нечем».

Вопрос из зала: «Вы говорили, что у вас создаются высокие температуры и давления при измерениях. А не повредит ли это изделию?»

Рапопорт: «Это был частный случай для решения специальной задачи определения характеристик теплозащитного покрытия. В общем случае все решается правильным подбором интенсивности лазерного излучения и для большинства изделий хватает нагревания на единицы градусов».

Вопрос из зала: «А сколько будет стоить ваша установка?»

Рапопорт: «А можно мы с вами про цену отдельно поговорим?»

Из зала: «Я это к тому, что вы назвали минимальную цену томографа – 800 тыс. евро. Это устаревшие данные. Томографы уже идут по 300-400 тыс. евро. Если вы с вашей установкой выйдете на эти цифры, тогда можно разговаривать».

Рапопорт: «Я знаю, что у нас в стране есть много любителей томографов. Но существуют области, где рентген вам просто не поможет, сколько бы он ни стоил. Ведущие западные производители ставят себе лазерно-ультразвуковые установки потому, что считают их своим конкурентным преимуществом».

Из зала: «Производители томографов раньше начали, у них цена снижается».

Рапопорт: «Вы предлагает нам не начинать? Если мы будем ждать, пока снизятся цены, то нам проще все это отдать Китаю».

Читайте также:

Нулевое чтение

У России осталось три-четыре года, чтобы вырваться из ловушки среднего уровня развития.

У России осталось три-четыре года, чтобы вырваться из ловушки среднего уровня развития.

Квантовый интернет по-китайски

«Развитие кибернетики сулит возможность телеграфной передачи даже целой человеческой личности!»

«Развитие кибернетики сулит возможность телеграфной передачи даже целой человеческой личности!»

Благодарность от Стива Джобса

Типичная судьба российского изобретения.

Типичная судьба российского изобретения.

Источник: НИКС - Компьютерный Супермаркет